Analisis de causas. Diagrama de Ishikawa o causa efecto.

¿Que es, para que y como se utiliza el diagrama de Ishikawa? Guía para el uso de la herramienta.

I. M.

10/7/20257 min read

¿QUE ES EL DIAGRAMA DE ISHIKAWA?

Esta herramienta es clave para cumplir con el requisito 10.2 de la norma ISO 9001:2015 – “No conformidad y acción correctiva”, ya que permite analizar sistemáticamente las causas que originan un problema para evitar su recurrencia.

OBJETIVO DEL DIAGRAMA DE ISHIKAWA

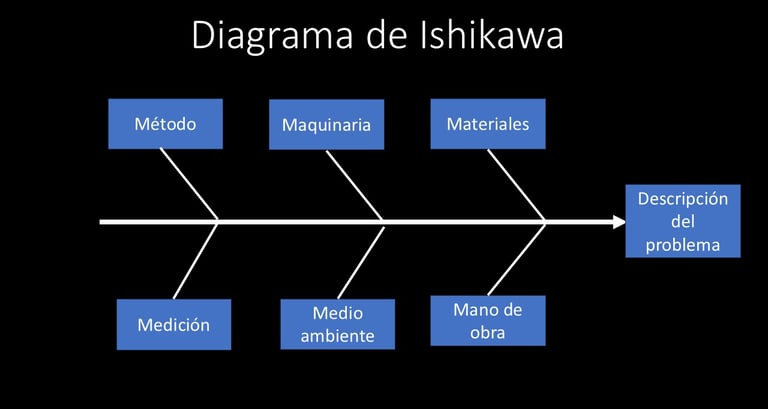

El Diagrama de Ishikawa es una técnica gráfica utilizada para representar de manera estructurada las posibles causas de un problema (efecto).

Su objetivo es visualizar todas las causas posibles y sus interrelaciones, facilitando la identificación de la causa raíz y la planificación de acciones correctivas efectivas.

METODOLOGIA PARA EL USO DEL DIAGRAMA DE ISHIKAWA

1. Definir claramente el problema o efecto a analizar

Propósito: Enfocar el análisis en una situación específica, medible y verificable.

Pasos detallados:

a) Revisar registros de no conformidades, quejas de clientes, desviaciones, indicadores o información adicional que refleje la situación del problema.

b) Formula el problema en términos específicos, medibles y temporales.

Ejemplo incorrecto: “Tenemos problemas de calidad”.

Ejemplo correcto: “El 10% de las piezas del lote 220 presentan defectos de apariencia de soldadura durante los últimos 30 días”. Inclusive se recomienda incluir toda la información necesaria que ayude para realizar el análisis del problema, por ejemplo las condiciones donde se detecto el problema: En que estación, en que turno, a que hora, quienes son los operadores involucrados, números de pedido y lote relacionados, tipos de defecto encontrados, etc.

c) Asegúrate de que todas las personas del equipo comprendan el mismo problema.

d) Coloca esta descripción a la derecha del diagrama, dentro de un cuadro o la “cabeza del pez”.

Consejo: Esta etapa define el alcance del análisis. Si el problema está mal planteado, el análisis no tendrá dirección y los resultados de la acción correctiva tienen altas probabilidades de no ser eficaces.

2. Identificar las categorías principales de causas

Propósito: Agrupar las causas potenciales en categorías para estructurar el análisis.

Categorías estándar en manufactura (6M):

Método: Se refiere a si la causa del problema se relaciona con ausencia, falta de actualización, falta de difusión o capacitación o alguna otra falla relacionada con procedimientos, instrucciones, métodos de trabajo, etc.

Máquina: La causa puede estar relacionada con fallas en equipos, herramientas, tecnología utilizada, asi como tambien falta de mantenimiento o actividades de mantenimiento mal ejecutados.

Material: Defectos relacionados con las materias primas e insumos que se utilizan para ejecutar los procesos de producción. Defectos relacionados con calidad, disponibilidad en tiempo de los mismos o especificaciones de materiales.

Mano de obra: Puede incluir temas relacionados con la falta de competencia del personal, tal vez incumplimiento de los requisitos definidos en los perfiles de puesto. (El personal no cuenta con la escolaridad, experiencia o formación requerida). De igual forma puede referirse al desempeño o actitud de la gente. Se incluye tambien cuestiones relacionadas con la supervisión del personal.

Medio ambiente: Relacionado con las condiciones del entorno donde se lleva a cabo el proceso, las cuales inclusive pueden ser internas o externas. Ejemplo, temas relacionados con factores físicos que pueden influir en la operación, tales como temperatura, humedad, iluminación, ruido, orden, etc, los cuales pueden afectar directamente el producto o afectar el rendimiento del personal.

Medición: Equipos de medición no adecuados o en condiciones no aptas para su uso, falta de calibración de dichos equipos. Falta de indicadores de medición del proceso o indicadores deficientes que no aportan información útil para el análisis.

Pasos:

a) Dibuja el “esqueleto” del diagrama: una línea horizontal (la “espina dorsal”) y las ramas principales (las categorías).

b) Etiqueta cada rama con una categoría.

Consejo: Ajusta las categorías al contexto del proceso que analizas. En un call center, por ejemplo, podrías usar “Personas”, “Procesos”, “Tecnología”, “Clientes”, “Entorno”.

3. Generar causas potenciales (tormenta de ideas)

Propósito: Identificar todas las causas que podrían originar el problema, sin juzgar su validez inicial.

Pasos detallados:

a) Reúne a un equipo interdisciplinario con experiencia directa en el proceso (operadores, supervisores, ingenieros, responsables de calidad).

b) Usa una sesión de lluvia de ideas guiada por el facilitador (consultor o auditor interno). Todas las ideas son bienvenidas, es importante no restringir ni criticar las ideas, de arranque todas las ideas merecen ser consideradas en el análisis. Evita juicios prematuros.

c) Anota cada causa posible en la categoría correspondiente del diagrama.

d) Incluye tanto causas directas (visibles) como indirectas (de gestión o sistémicas).

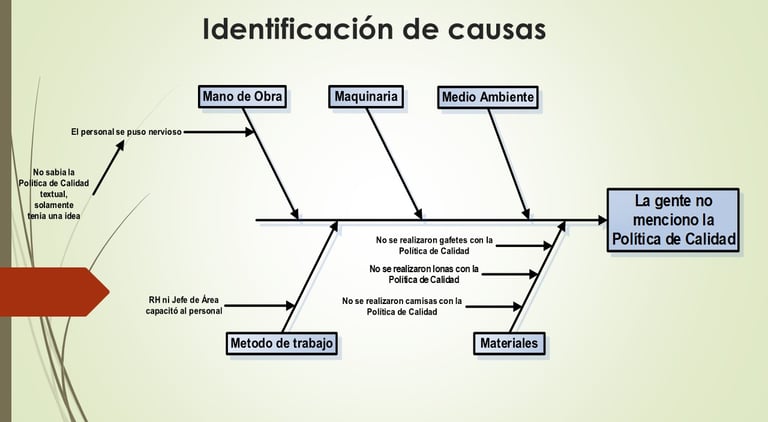

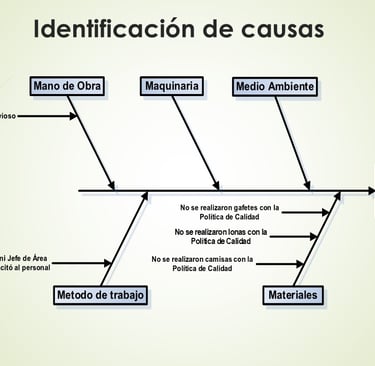

Ejemplo

Múltiples quejas de clientes ocasionadas por pedidos entregados de forma tardía. Quejas de los clientes A, B, y C para los pedidos 223, 224 y 225 respectivamente. Todos los pedidos se entregaron con 2 días de retraso respecto a la fecha compromiso pactada con el cliente.

Método: No hay procedimiento actualizado de despacho.

Mano de obra: Personal nuevo con desconocimiento en las actividades de entrega.

Medición: No se cuenta con algún indicador que mida la puntualidad de entrega.

Máquina: Vehículo de reparto en mantenimiento frecuente.

Materiales: Materias primas entregadas con retraso de parte de los proveedores externos.

Consejo: Fomenta la participación de todos. A menudo, el personal operativo aporta causas reales que la dirección desconoce.

5. Validar y confirmar la causa raíz

Propósito: Comprobar con datos que la causa raíz realmente explica el problema.

Pasos:

a) Revisa evidencia, tales como registros, informes o mediciones que confirmen la relación entre la causa y el problema.

b) Documenta la evidencia de validación (fotografías, gráficas, datos, etc.).

Errores comunes:

Aceptar una causa sin evidencia.

Culpar a las personas sin analizar los procesos.

Consejo: La verificación de la causa raíz refuerza la trazabilidad y eficacia del proceso de acción correctiva.

6. Establecer e implementar acciones correctivas

Propósito: Eliminar la causa raíz identificada para evitar la recurrencia del problema.

Pasos detallados:

a) Define una o varias acciones correctivas concretas y medibles.

Ejemplo: “Diseñar e implementar un programa de capacitación en soldadura TIG antes del 30 de octubre.”

Importante: Recordar que las acciones que se definan deberán enfocarse en atacar la causa raíz de la no conformidad.

b) Asigna responsables y fechas de cumplimiento.

c) Registra la acción en el formato de acción correctiva del SGC.

d) Comunica la acción a los involucrados y asegúrate de que se entiendan los cambios.

e) Actualiza documentos del sistema si es necesario (procedimientos, instructivos, planes, etc.).

Consejo: La acción correctiva debe eliminar la causa raíz, no sólo el síntoma. Ejemplo: capacitar al personal (no sólo inspeccionar más).

7. Evaluar la eficacia de la acción correctiva

Propósito: Confirmar que la acción correctiva resolvió el problema y previno su recurrencia.

Pasos:

a) Monitorea el proceso afectado durante un periodo definido.

b) Revisa indicadores, registros o auditorías internas.

c) Compara los resultados antes y después de la acción.

d) Si el problema no reaparece → acción efectiva.

Si reaparece el problema → reabrir el análisis de causa raíz.

e) Documenta los resultados y cierra formalmente la acción.

Consejo: Esta verificación de eficacia es un requisito explícito del punto 10.2 de ISO 9001 y debe tener evidencia documental (ej. formato de acción correctiva con seguimiento).

EJEMPLO RESUMIDO

Problema: 15% de entregas fuera de tiempo al cliente.

Causa raíz: Procedimiento logístico no contempla rutas alternas ni horarios de tráfico.

Acción correctiva: Actualizar procedimiento, incluir análisis de rutas y capacitación al personal de despacho.

Indicador de eficacia: Reducción de entregas tardías a menos del 3% en 2 meses.

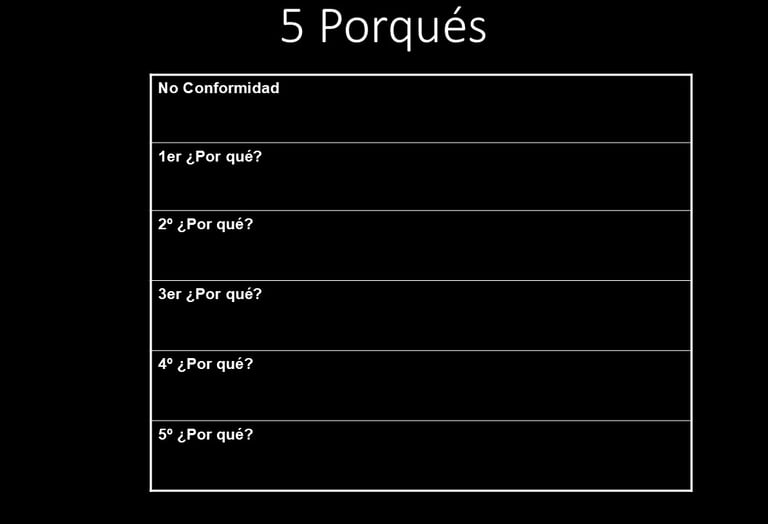

4. Profundizar en el análisis de causas (“Los 5 porqués”)

Propósito: Ir más allá de los síntomas e identificar la causa raíz real.

Método:

a) Para cada causa identificada, pregunta sucesivamente “¿por qué ocurre esto?”, hasta descubrir la raíz.

b) Generalmente se aplican cinco niveles de por qué, aunque puede variar, dependiendo de la naturaleza de la no conformidad.

Ejemplo:

Problema: Retrabajos altos.

1. ¿Por qué? → Soldaduras defectuosas.

2. ¿Por qué? → Técnica inadecuada.

3. ¿Por qué? → Falta de capacitación.

4. ¿Por qué? → No existe programa de entrenamiento.

5. ¿Por qué? → No se consideró la capacitación como parte del plan anual.

Causa raíz: falta de planificación formal de capacitación en el sistema de gestión.

Consejos prácticos:

Verifica que cada respuesta sea objetiva, no suposición (“falta de ganas” no es aceptable porque no se puede evidenciar.)

Asegúrate de que las causas estén bajo control de la organización (no externas o inevitables). En caso de que tambien sean atribuibles externamente, se deberán tratar en la medida de los posible con la parte interesada relacionada.

Asegúrate de que realmente el análisis te lleve a la causa raíz y que no te quedes en documentar síntomas.

Esta etapa está alineada con la determinación de la causa raíz requerida por ISO 9001 para acciones correctivas eficaces.

Consultoría

Asesoría para lograr la certificación en normas ISO.

Servicios

Contacto

rmacedo@armtconsultoria.com.mx

+52 55 5995 3371

© 2025. All rights reserved.